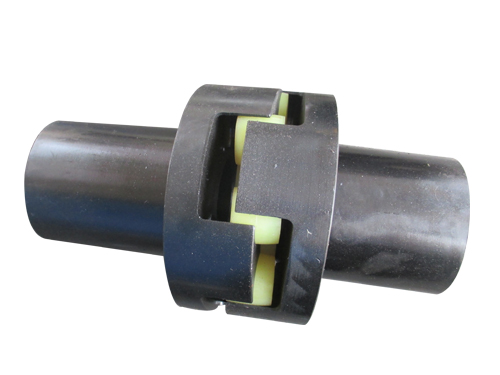

聯軸器斷裂失效分析

2022-02-25 10:39:45

聯軸器斷裂失效分析

(1)該聯軸器投人運行11個月后發生斷裂失效。技術人員確認,斷裂前不存在異常操作。通過對此次失效聯軸器進行外貌觀察,發現裂紋從聯軸器的下表面起裂。對斷日截面的外貌進行觀察,斷日可以觀察到明顯的起裂源,靠近上表面處可以觀察到最終斷裂產生的剪切唇。初步判定該裂紋為延性斷裂。

(2)為確定聯軸器的斷裂機理,對斷日形貌進行掃描電鏡觀察。在下表面起裂源處,發現呈現白色顆粒狀的夾雜物,裂紋沿著夾雜物擴展(圖3)。說明起裂源是受到材料內的夾雜物影響下產生。斷擴展表面的電鏡照中可以觀察到疲勞條紋,這是因起裂源在交變載荷作用下,留下的裂紋循環擴展痕跡,由內表面向外表面擴展,最終導致聯軸器斷裂。剪切唇區的電鏡照片呈

現出最終過載產生的韌窩狀斷日螺栓斷日的電鏡照片中也觀察到了同樣韌窩形態可以推斷螺栓斷裂是由于聯軸器失效后螺栓過載導致的。

(3)為確定起裂源處的白色顆粒狀夾雜物的成分,以及對疲勞斷裂過程的影響,對該夾雜進行能譜分析,結果如圖7與表1所示,EDS分析結果表明該夾雜物為氧化鋁,氧化鋁夾雜物對鋼材性能危害較大

(4)失效分析結果表明,聯軸器的材料中存在氧化鋁雜質,在聯軸器的制造過程中,采用鋁脫氧工藝對鋼液進行2次精煉,使氧化鋁夾雜物進人鋼材,夾雜物現場應力集中點,形成起裂源,構成了

疲勞裂紋產生的條件,是最終導致斷裂的原因;疲勞斷裂是造成聯軸器斷裂的失效機理