高線雙模塊聯軸器自動對接改進

雙模塊聯軸器不能自動對接原因

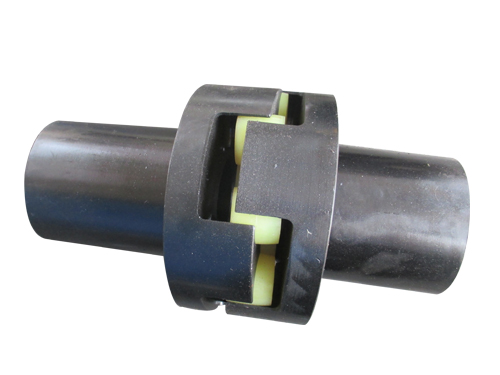

雙高線的定徑機,在設備安裝調試過程中,就存在聯軸器無法實現自動對接功能。雙模塊的聯軸器設計具有更換品種快、運行平穩的特點。其機械結構較復雜,設計思路新穎。但該設備在安裝時就爆露出問題:根本就無法實現設計者所希望的自動對接。每次更換規格,都要人工打開長臂聯軸器的保護罩,再拆解掉聯軸器,這樣再與錐箱端的聯軸器對接,然后再把長臂聯軸器組裝起來。整個對接需花費較長時間,已經嚴重制約了生產。我們經過多次人工對接后,認真分析了該聯軸器的機械結構和自動對接原理,進行了如下原因分析:

1.1彈簧剛度偏低。在對接過程中,造成內齒圈復位力量不足,而且在承受負載過程中,容易出現內外齒間滑移。

1.2彈簧的壓縮量過大,易造成內齒圈在向左移動過程中,內外齒脫離,使維修時間更長。

1.3內外導向套配合間隙不當。經過實際測量發現,內外導向套間的配合間隙是0.54mm,而該聯軸器的總長是1400mm,經過計算可得出右側會下沉近2mm.從而造成聯軸器無法實現自動對接。運動和摩擦的存在,會出現內導向套和外導向套之間不同程度的磨損。在機械,避免機械零件發生嚴重磨損的措施主要有:合理設計機械零件的結構形狀和尺寸,以減小相對運動表面之間的壓力和相對運動速度;選擇適當的材料和熱處理。為了延長聯軸器的正常工作周期,使用較好的材質,并對其進行熱處理,從而提高了強度和耐 磨 性能。

2.提高加工精度

1)為了聯軸器能夠良好地對接,須控制好內齒圈、內導向套和外導向套,這三者間的公差配合。內齒圈與外導向套之間的公差配合可采用過渡配合,而內外導向套之間的配合須為間隙配合,但要嚴格控制間隙,我們把配合間隙改成0.1-0.15mm。2)為減小阻力,相應地提高聯軸器的自復位能力,我們提高了內外導向套配合面的表面光潔度,把表面粗糙度數值降低至0.8。

3.改進效果

該聯軸器自動對接系統自改造后,定徑機的移進時間,已縮短,及大地提高了作業效率,并且減輕了維修工作量。