滑塊式萬向聯(lián)軸器和軋輥的分析

滑塊式萬向聯(lián)軸器和軋輥的裝配體有限元分析

滑塊式萬向接軸因其能在傾角較大情況下傳遞較大的扭矩而被廣泛應用,但是延用至今的強度計算方法,或因假設條件多,使計算誤差大,或因經(jīng)驗公式范圍有限而不能滿足進一步研究的需要。利用有限元技術,對軋機滑塊式萬向聯(lián)軸器和軋輥的裝配體進行強度計算,計算出關鍵零件的危險位置。因假設條件少,更符合實際情況,因此計算結果準確。

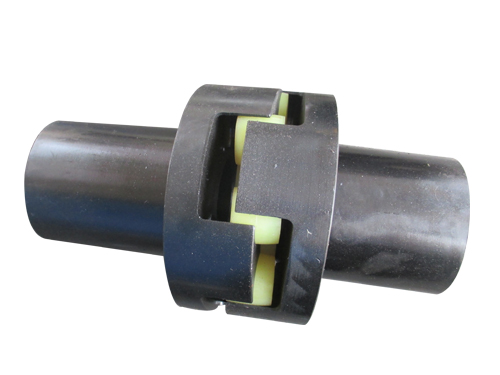

萬向聯(lián)軸器是軋鋼機主傳動中的關鍵部件,用于傳遞軋制力矩。它的破壞將直接引起軋機停產(chǎn),經(jīng)濟損失嚴重。如某廠中厚板軋機滑塊式萬向聯(lián)軸器的扁頭,銅滑塊和軋輥傳動側伸出端扁頭在半年內(nèi)斷裂兩次,

萬向聯(lián)軸器的應力分析與強度校驗常用的方法有解析法和有限元數(shù)值分析法二種[1]。由于萬向聯(lián)軸器零件(叉頭、扁頭、滑塊等)的形狀不規(guī)則,理論分析的難度較大,分析中不得不作一些載荷和結構上的簡化,使得解析法的結果和聯(lián)軸器的實際應力和變形狀態(tài)具有較大的差別。過去對萬向聯(lián)軸器進行強度分析,無論是基于材料力學還是有限元法大都是以零件作為分析對象[2],接觸面上按照假設的壓力分布(如三角形)進行加載。對叉頭、扁頭分別建模進行應力分析;由于滑塊與叉頭、扁頭的接觸問題是一種高度非線性行為,按照三角形壓力分布的假設加載或是在叉頭、扁頭受力位置加彈性邊界元都難以準確反映零部件的實際受力情況,實際接觸狀態(tài)與假設不一致導致計算結果與實際狀況有較大差距。對滑塊式萬向聯(lián)軸器進行整體分析,由于整個分析假設條件少,與實際吻合,計算結果準確度高。因此,探討準確的建模及分析方法對萬向聯(lián)軸器和軋輥傳動側伸出端進行準確的應力分析就顯得重要。以某中厚板軋機的滑塊式萬向聯(lián)軸器和軋輥為研究對象,利用有限元方法對萬向聯(lián)軸器和軋輥進行整體系統(tǒng)建模與分析,對其中的叉頭、滑塊、方軸、扁頭、襯板、軋輥之間的接觸面進行接觸分析,找出關鍵零件的危險部位。分析出的危險部位與現(xiàn)場實際破壞情況吻合。

(1)采用整體系統(tǒng)建模,減少了假設條件,能夠更真實地反映系統(tǒng)及各個組成零件的受力狀態(tài)。扁頭,叉頭和軋輥傳動側扁頭過渡部位的應力較大位置,與實際斷裂位置吻合。(2)萬向聯(lián)軸器的叉頭、扁頭、銅滑塊、軋輥伸出端扁頭過渡部位應力分布相對于軸線呈反對稱狀態(tài)。叉頭較危險部位位于虎口后部非接觸圓弧處及前部過渡圓弧處。軋輥傳動側伸出端的危險處是與萬向聯(lián)軸器叉頭內(nèi)襯板相配合部分的扁頭過渡部位。(3)對于可逆式軋機,扁頭圓弧根部受到r≈-1的對稱循環(huán)應力作用,且該處應力集中非常嚴重,是滑塊式萬向聯(lián)軸器較危險的部位。